通過式高壓噴淋清洗機印制板上殘留物的形成原因和解決的方法。

印刷電路板組裝在使用清洗機清洗后,部分 PCBA 留有許多白色殘渣,這些殘渣由許多的化學物質反應而成。免清洗助焊劑、免清洗錫膏、電路板上的殘留環氧樹脂和其他樹脂、元器件的材料和其他一些污染物都對這些復雜的化學反應有所貢獻。

關鍵詞:清洗劑濃度變化 水基清洗劑、 白色粉末、清洗機、清洗

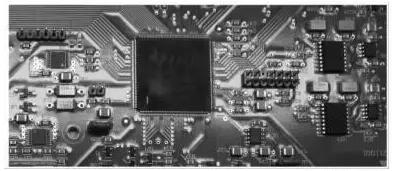

隨著產品產量的提升,以及對可靠性要求的提高,引入了噴淋式清洗機,減少手工清洗,提升對印制板的清洗效率。在使用初期,在清洗器件少、密集程度不高的 PCBA(印制電路板經過 SMT 上件,再經過 DIP 插件的整個過程,簡稱 PCBA)時,噴淋式水清洗機表現優秀,高效率地完成了清洗任務;但當清洗 SMT 器件密集程度較高的 PCBA 時,器件引腳,特別是 IC 引腳間出現了白色粉末狀的物質,如圖 1 所示。這些白色粉末不僅影響產品外觀,同時白色粉末外觀表現為疏松的物質,極易吸收空氣當中的潮氣和各種腐蝕性氣體,特別在沿海一帶高鹽霧的地區,有可能對電路板長期工作的可靠性造成嚴重影響。而且,未去除的白色殘渣將影響后期涂敷如三防漆的附著力,影響三防漆的防護效果和長期使用壽命。因此,在清洗機清洗后仍需要人工使用防靜電刷對白色粉末進行清潔,不僅未提升PCBA 的清洗效率,反而增加生產的工作量。

白色粉末形成的機理

圖1、清洗后引腳出現白色粉末狀物質

1.1 采用酒精溶劑手工清洗 PCBA

在未采用水基型溶劑與清洗機搭配的方式清洗 PCBA 之前,一直采用酒精溶劑手工清洗 PCBA。為驗證白色粉末的形成原因及機理,進行以下試驗。

將 PCBA 浸泡在酒精溶劑中 30 min,再使用防靜電刷進行清潔。此次試驗在 PCBA 浸泡后未馬上使用防靜電刷進行清潔,而是直接晾干。發現浸泡后的 PCBA,在直插器件和 SMD 器件引腳均出現了白色粉末。說明白色粉末的形成與清洗方式、清洗劑的更換無關。為驗證白色粉末的成分,將白色粉末委外進行紅外光譜分析,發現白色粉末的主要成分為松香。驗證了白色粉末為錫膏焊接、錫絲焊接后助焊劑殘留物。

1.2 白色粉末的形成原因

SMT 生產所使用的錫膏為免清洗錫膏,THT 焊接所使用的焊錫絲為免清洗焊錫絲,而使用的助焊劑 RF800 為松香型免清洗助焊劑。以上材料中所包含的助焊劑均含有松香。

因白色粉末多出現在 IC(貼裝芯片)引腳間,下面詳細介紹一下回流焊焊接過程。

SMT 是 SMD 器件(表面貼裝器件)安裝在印制電路板的表面,通過回流焊的方式加以焊接組裝的電路裝連技術。回流焊焊接包括 4 個部分:預熱區、恒溫區(活性區)、回流區、冷卻區。恒溫區有兩個作用,其中之一就是焊錫膏中的助焊劑開始發生活性反應,清除焊接表面的氧化物和雜質,增加焊件表面潤濕性能及表面能,使熔化的焊錫能夠很好地潤濕焊件表面。在回流區時助焊劑附著在焊接表面,促進焊錫潤濕過程和防止焊接表面的再氧化。在完成回流焊接后,助焊劑以固化的松香的形式黏附在焊接表面,呈半透明的絕緣物質 。因SOP、QFP 等 IC 器件引腳間距遠遠小于一般的SMD 器件,在回流焊接過程中助焊劑延伸的面積較少,導致引腳間的助焊劑殘留較一般的 SMD 器件多,且清洗空間較小,所以清洗難度遠大于一般SMD 器件。在器件焊接后,原有一層透明的膠膜將助焊劑等殘渣緊緊包裹,但清洗破壞了這層透明物質,使得暴露的殘渣以難溶的白色粉末的形式表現出來。為避免白色粉末的產生,或者不做任何清洗,或者做徹底清洗,白色粉末的發生是由不完全清洗造成的。

水清洗的 5 個要素:水、清洗劑、時間、溫度、機械力。清洗機與水(去離子水)為固定因素,可調整因素僅有清洗劑、時間、溫度。清洗機設定的參數有:清洗溫度、清洗時間、漂洗溫度、漂洗時間。

綜合水清洗工藝及清洗機參數,設計試驗的參數有:清洗劑、清洗溫度、清洗時間、漂洗溫度、漂洗時間。

2 試驗設計方案及結果

此次試驗設計,采用 DOE 的全因子試驗方法。全因子試驗方法是將每一個因素的不同水平組合做同樣數目的試驗。

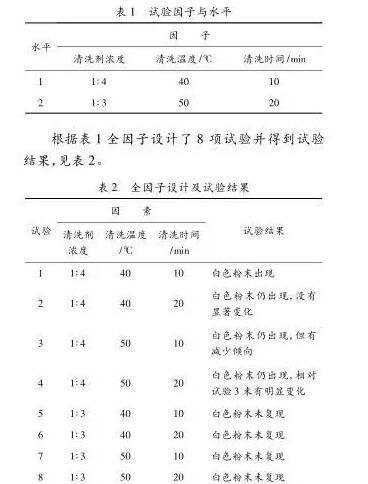

根據清洗劑清洗 PCBA 的原理,漂洗是對清洗后殘留在 PCBA 表面的清洗溶劑進行清除,漂洗對白色粉末產生的貢獻不大,此次試驗因素中不考慮,作為噪音處理。設計試驗的因子數為清洗劑濃度、清洗溫度、清洗時間 3 個因子。每個因子選擇兩個水平,試驗數為 23,即 8 個試驗。試驗因子與水平見表 1。根據清洗劑的活性特點,在 40 ~ 50℃活性較高,故試驗中設定清洗溫度最高不超過 50℃。試驗 PCBA均為出現白色粉末的同款 PCBA。

3

通過式高壓噴淋清洗機PCBA清洗試驗結果與討論

假定白色粉末出現結果為 0,未出現結果為 1。清洗劑濃度為 A 因子,清洗溫度為 B 因子,清洗時間為 C 因子。各因子低水平為 -1,高水平為 +1,則試驗結果見表

3。計算各因子的平均值。

平均 A(-) = (0 +0 +0 +0) /4=0

平均 A( + ) = (1 +1 +1 +1) /4=1

平均 B(-) = (0 +0 +1 +1) /4=0.5

平均 B( + ) = (1 +1 +1 +1) /4=0.5

平均 C(-) = (0 +1 +0 +1) /4=0.5

平均 C( + ) = (0 +1 +0 +1) /4=0.5

將各因素高水平下的平均值和低水平下的平均值相減,即得各因素對平均值的影響,

計算如下:

A 因素的影響 = (平均 A + ) - (平均 A-)=1

B 因素的影響 = (平均 B + ) - (平均 B-)=0

C 因素的影響 = (平均 C + ) - (平均 C-)=0

如果各因素的高水平與低水平平均值的差為0,則此因素對輸出變量的均值無影響,否則說明其對輸出變量的均值有影響。

從以上試驗數據分析可知,清洗劑濃度為白色粉末產生的關鍵因子。

3.1 通過式高壓噴淋清洗機清洗劑濃度變化的驗證

清洗機在設定之初,為提升清洗劑的利用率,清洗機被設定為清洗劑全循環使用模式,所以清洗劑在剛完成溶液配比時,濃度滿足 1∶ 3,隨著清洗劑的使用,清洗劑濃度在下降,對剛配比完的溶液及第一次出現白色粉末的溶液進行濃度的測試。

將清洗劑濃度配比調整到 1∶ 3,對 PCBA 進行清洗,測試清洗劑濃度為 23% ~ 24%。而剛出現白色粉末的溶液中清洗劑的濃度為 16% ~ 18%。再次驗證清洗劑與去離子水的配比濃度為 PCBA清洗后產生白色粉末的主因。

3. 2 實物驗證

使用配比為1:3 的溶液、清洗溫度50℃以及合適的清洗時間,清洗更加復雜的 PCBA 時(元件布局更加密集,元器件引腳間距僅 0.5mm),也未再出現白色粉末。如圖 2 所示。

4.通過式高壓噴淋清洗機PCBA清洗后白色粉末的形成原因及解決方案結語

在清洗不同助焊劑殘留物時,清洗劑濃度、清洗時間、清洗溫度 3 個因子是影響 PCBA 清洗的主要因子,如更換助焊劑或錫膏種類時,可對該 3 個因子進行試驗設計,通過試驗設計確定最優清洗參數。